隨著工業4.0及智能制造浪潮的推進,數字化工廠已成為企業提升生產效率、優化資源配置的關鍵路徑。本文基于實際工程經驗,從總體設計到建設實施,對數字化工廠進行系統化剖析。

一、數字化工廠總體設計

1. 設計原則與目標

數字化工廠設計需遵循集成化、模塊化、可擴展性及安全性原則。其核心目標包括提升生產效率、降低運營成本、增強數據驅動決策能力、實現柔性制造。設計應充分結合企業戰略與業務需求,構建從物理層到信息層的全方位架構。

2. 總體架構設計

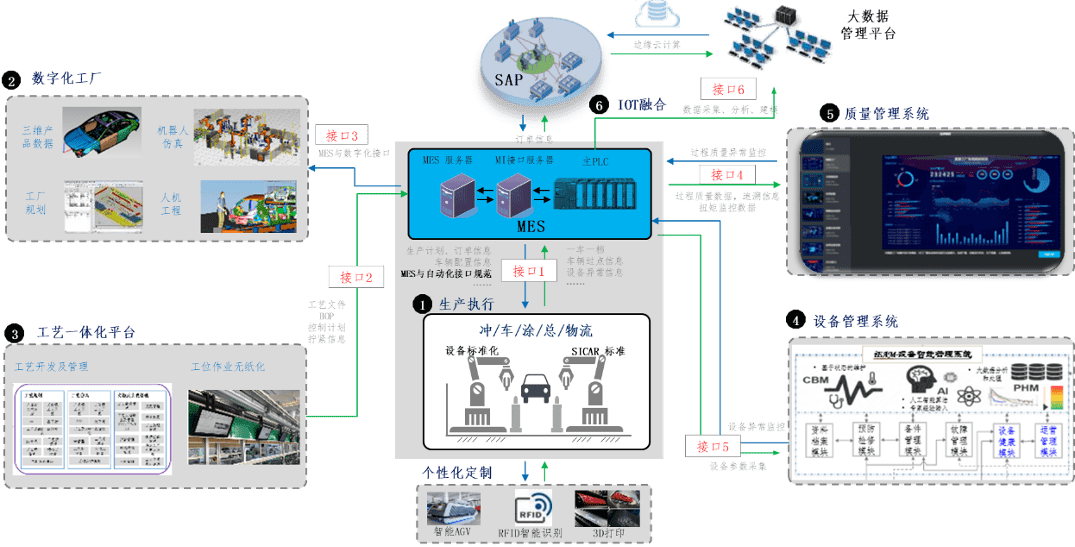

數字化工廠總體架構涵蓋物理設施層、網絡通信層、數據平臺層及應用服務層。

- 物理設施層:包括自動化產線、智能設備、傳感器及執行機構。

- 網絡通信層:采用工業以太網、5G、物聯網等技術,實現設備互聯與數據實時傳輸。

- 數據平臺層:構建統一數據中臺,整合生產、質量、設備等數據,支持大數據分析與人工智能應用。

- 應用服務層:部署MES(制造執行系統)、ERP(企業資源計劃)、PLM(產品生命周期管理)等系統,實現生產全過程數字化管理。

- 關鍵技術應用

- 數字孿生:通過虛擬模型映射物理工廠,實現仿真優化與預測性維護。

- 工業物聯網(IIoT):連接設備與系統,采集實時數據,支撐智能決策。

- 云計算與邊緣計算:結合云邊協同,處理海量數據,保障低延遲響應。

- 人工智能與機器學習:應用于質量檢測、排產優化、故障診斷等場景。

二、數字化工廠建設工程設計

1. 建設階段劃分

數字化工廠建設可分為規劃、設計、實施、驗證與運維五個階段。

- 規劃階段:明確需求,制定戰略目標與投資預算。

- 設計階段:完成總體方案、技術選型及詳細設計。

- 實施階段:進行設備安裝、系統集成與數據遷移。

- 驗證階段:通過測試與調試,確保系統穩定運行。

- 運維階段:建立持續優化機制,保障系統長期有效。

- 工程實施要點

- 基礎設施改造:優化廠房布局,部署智能化電力、網絡與環境控制系統。

- 系統集成:打通IT與OT層,實現MES、ERP、SCADA等系統無縫對接。

- 數據治理:建立數據標準與安全策略,確保數據準確性與隱私保護。

- 人員培訓:組織技術培訓與變革管理,提升員工數字化技能。

- 風險與對策

- 技術風險:選擇成熟技術與可靠供應商,進行多輪原型驗證。

- 管理風險:制定詳細項目計劃,設立跨部門協作機制。

- 安全風險:構建網絡安全體系,定期進行漏洞評估與應急演練。

三、案例分析

以某汽車零部件企業為例,其通過數字化工廠建設,實現了生產效率提升30%、產品不良率降低20%、設備利用率提高15%。該案例充分驗證了科學設計與系統實施的重要性。

結語

數字化工廠建設是一項系統性工程,需統籌技術、管理與人才等多維要素。企業應在明確自身需求的基礎上,采用模塊化、分階段實施策略,確保項目成功落地并持續創造價值。隨著技術演進,數字化工廠將進一步向智能化、自適應化方向發展,成為制造業核心競爭力的重要支撐。